Nanofaserproduktion für diverse Anwendungsgebiete. LINEA-Reihe

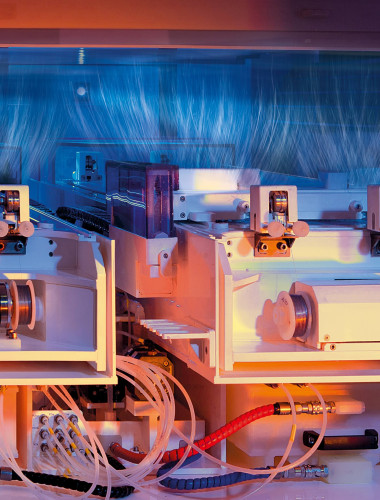

Die Nanospider™-Technologie verwendet eine dünne Edelstahl‑Elektrode zum Aufweichen und einen beweglichen Aufsatz, um die Polymerlösung über die gesamte Länge des Strangs aufzutragen. Unter dem Einfluss eines starken elektrischen Feldes bilden sich Nanofasern aus einer dünnen Polymerschicht auf der Elektrode. Einer der Vorteile dieser Methode besteht darin, dass nur eine geringe Menge der dauerhaft frischen Polymerlösung zur Befeuchtung während eines Bewegungsablaufs verwendet wird. Dies ist eine Voraussetzung für die Garantie von konstanter Nanofasermorphologie während der Langzeitproduktion.

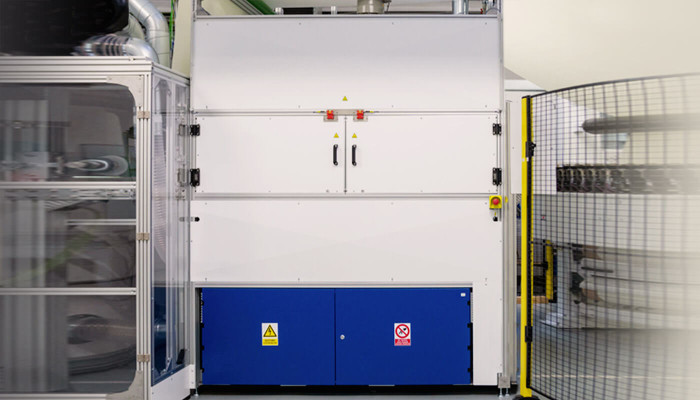

Die Technologie ermöglicht deshalb nicht nur die Benetzung mit Polymertropfen, die durch eine Düse in das elektrische Feld gelangen, sondern eine kontinuierliche dünne Schichtung der Polymerlösung über die gesamte Länge des Spinnfadens. Dies ist eine wichtige Anforderung für die industrielle Produktion. Während des Betriebs wird die Maschine zu einem geschlossenen System, das durch Schutzvorrichtungen gesichert ist und den Zugang zur Enthärtungskammer verhindert.

Anwendung der LINEA-Reihe

Der Zauber liegt in der Technologie

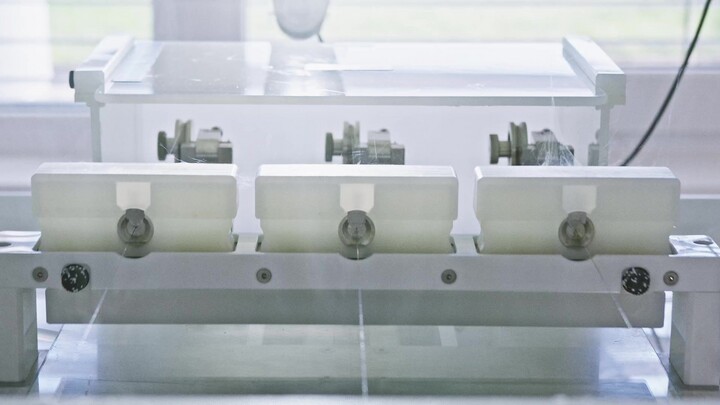

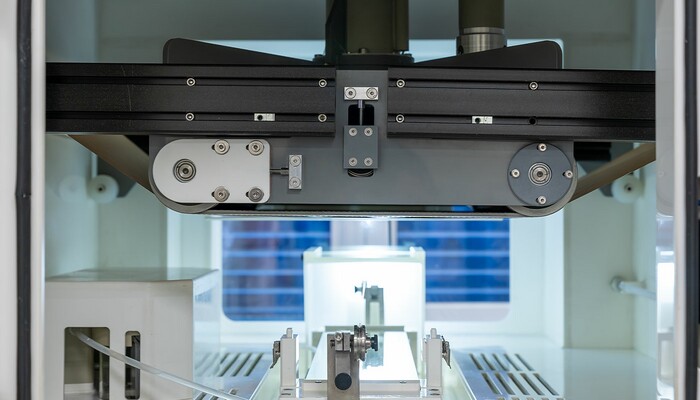

Die Konfiguration besteht aus einer stationären Drahtelektrode zur Enthärtung. Auf diese wird eine Weichmacher‑Lösung mit Hilfe eines speziellen Aufsatzes mit kalibrierter Düsenöffnung aufgetragen. Eine dünne Schicht der Polymerlösung bedeckt die Oberfläche der Drahtelektrode. Durch das Anlegen einer hohen Spannung wird die Oberflächenspannung der Lösung durch elektrostatische Kraft überwunden und die Polymerlösung wird gezwungen, sich in einen Bereich mit niedrigerem elektrischem Potenzial zu bewegen. Dadurch wird die Bildung der sogenannten Taylor‑Kegel ausgelöst. Während sich der Flüssigkeitsstrom zur Gegenelektrode (Kollektor) bewegt, verdampft das Lösungsmittel, die Fasern werden gestreckt und als Band auf dem Substratmaterial unter der Gegenelektrode abgelagert.

Mehr Elektroden für höhere Produktivität

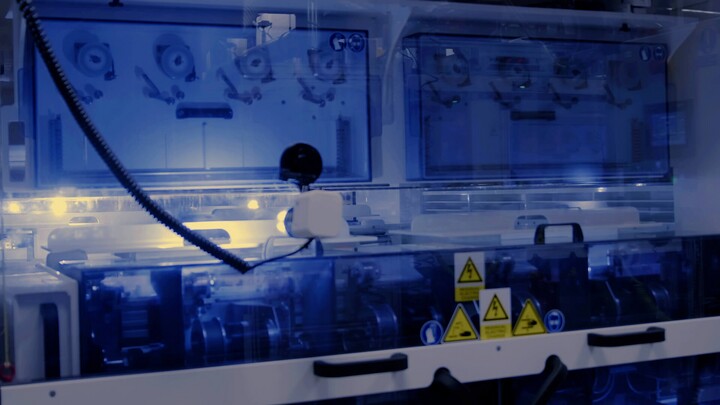

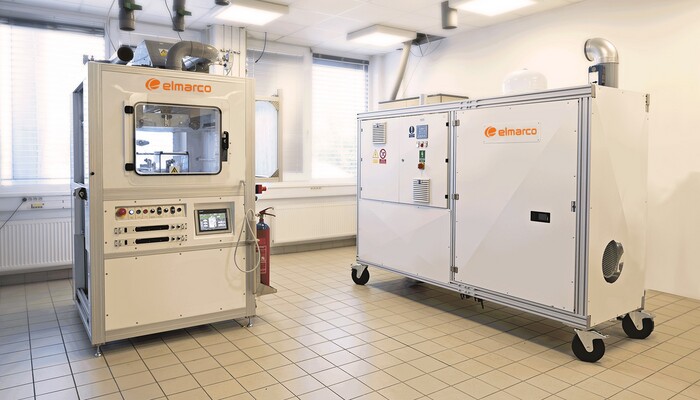

Alle Anlagen des Portfolios verwenden die gleiche Technologie. Das erleichtert eine Produktionserweiterung durch die Kombination mehrerer Enthärtungsanlagen in einer Produktionslinie. Der Produktionsdurchsatz erhöht sich linear mit zusätzlichen Produktionseinheiten. Durch den Anschluss eines Präzisionsklimagerätes wird eine stabile Luftfeuchtigkeit und Temperatur für die Nanofaserproduktion gewährleistet, unabhängig von den Eingangsschwankungen.

Vorteile der Technologie

Hohe Atmungsaktivität und Homogenität

Beispiel NS 8S1600U: 20 000 000 m² des beschichteten Materials jährlich für PA6, Faserdurchmesser 150 nm, Flächengewicht 0,03 g/m³, 85% Betriebsfähigkeit

Kosteneffektive Produktion

Das Gerät ermöglicht eine Prozessoptimierung für das entsprechende Polymer, Substratmaterial und verschiedene Produktparameter.

Skalierbarkeit der Produktion

Jede Einheit enthält 8 Enthärtungselektroden. Um die Produktivität zu erhöhen, können bis zu 4 Elektrospinneinheiten mit insgesamt 32 Enthärtungselektroden in eine Produktionslinie integriert werden.

Anwendung der LINEA-Technologie in der Praxis

Produkte der LINEA-Reihe

Skalierbare industrielle Fertigungsstraße

Nanospider™ NS 8S1600U

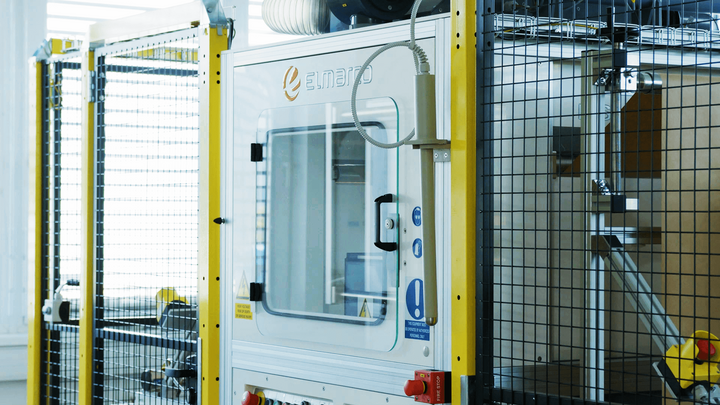

Der Nanospider™ NS 8S1600U ist unser Kernmodul für die Produktion von Nanofasern in großen Mengen. Es ist auf Benutzerfreundlichkeit, Skalierbarkeit, Modularität und Flexibilität bei der Herstellung von Nanofasern höchster Qualität ausgelegt. Es handelt sich um eine modulare 1,6 Meter breite Elektrospinneinheit mit Benetzungselektroden. Bis zu vier NS 8S1600U‑Einheiten können zu einer einzigen Produktionslinie kombiniert werden, die jährlich mehrere zehn Millionen Quadratmeter Nanofasermaterial produzieren kann.

Technische Parameter der Fertigungsstraße NS 8S1600U

| Anzahl der Elektrospinneinheiten | 1 |

|---|---|

| Anzahl der Anwendungsmodule | 2 |

| Module können sowohl unabhängig als auch mit diversen Polymeren betrieben werden | |

| Gesamtzahl der Spinnelektroden | 8 (4 pro Modul) |

| Breite der Spinnelektrode (einstellbare Breite 1000–1600 mm) | 1600 mm |

| Spannung beim Elektrospinnen | 0–140 kV |

| Abwicklungsgeschwindigkeit (abhängig von der gewünschten Nanofaserschicht) | 0,2–40,0 m/min. |

| Abstand der Spinnelektrode zum Substrat | 150–250 mm |

| Abstand der aufnehmenden Elektrode zum Substrat | 30–130 mm |

| Stromverbrauch | 5 kW |

|

Abmessungen der Maschine

|

Höhe 2930 mm |

| Breite 3200 mm | |

| Länge 2600 mm | |

| Gewicht 2500 kg | |

| Temperatur | 20–30 °C |

|---|---|

| Feuchtigkeit | 20–40 % RH |

| Betriebszeit | 24/7‑Betrieb möglich |

| Zeit der Inbetriebsetzung | Typisch innerhalb von 20 Minuten |

| Erforderliche Zeit zum Befüllen des Polymers | 15 Minuten |

| Volumen des Behälters | 60 l (2×30 l) |

| Monatliche Zeiteinteilung für die Wartung | Ungefähr 15 Stunden (prozessabhängig) |

| Servicepersonal | 1,5 Person/Schicht |

|---|---|

| Anforderungen an die Produktionsstätten | Ungefähr 200 m² (10×20 m) |

| Deckenhöhe mindestens 4 m | |

| Raum mit geringer Staubbildung | |

| Weitere spezielle Anforderungen | Geeignete Abluftreinugung |

| Trockene Druckluft | |

| Inertgas | |

| Anforderungen an die Lüftung | Üblichlicherweise 2500 m3/h für eine Fertigungsstraße mit einer Elektrospinneinheit exkl. periphere Anbauten |

Einfacher Übergang vom Labormaßstab in die Industrieproduktion

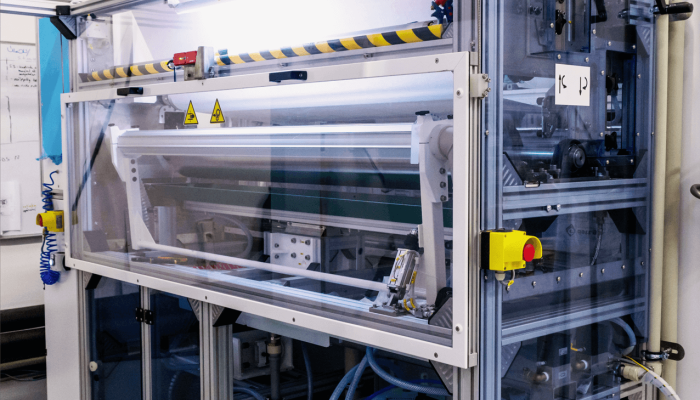

Nanospider™ NS 4S1000U

Der Nanospider™ NS 4S1000U ermöglicht eine Rolle-zu-Rolle-Nanofaserproduktion in halbindustriellem Maßstab. Die Anlage ist in der Lage, eine Schichtbreite von 1000 mm zu produzieren und kann mit externen Peripheriegeräten ergänzt werden. Es ist die ideale Lösung um Prozesse von einem Laborkonzept auf eine Großserienproduktion auszuweiten und für die Feinabstimmung des gesamten Produktionsprozesses vor dem Upscaling auf die industrielle Produktion (NS 8S1600U).

Technische Parameter der Fertigungsstraße NS 4S1000U

| Anzahl der Elektrospinneinheiten | 1 |

|---|---|

| Anzahl der Anwendungsmodule | 2 |

| Module können sowohl unabhängig als auch mit unterschiedlichen Polymeren betrieben werden | |

| Gesamtzahl der Spinnelektroden | 4 (2 pro Modul) |

| Breite der Spinnelektrode (einstellbare Breite 300–1000 mm) | 1000 mm |

| Spannung beim Elektrospinnen | 0–140 kV |

| Abwicklungsgeschwindigkeit (abhängig von der gewünschten Nanofaserschicht) | 0,2–12,0 m/min. |

| Abstand der Elektrode zum Substrat | 150–250 mm |

| Stromverbrauch | 6 kW |

| Abmessungen der Maschinen | Höhe 2450 mm |

| Breite 2300 mm | |

| Länge 2100 mm | |

| Gewicht 1500 kg | |

| Temperatur | 20–30 °C |

|---|---|

| Feuchtigkeit | 20–40 % rF |

| Betriebszeit | Betrieb 24/7 |

| Zeit der Inbetriebnahme | Typischerweise innerhalb von 20 Minuten |

| Erforderliche Zeit zum Abfüllen der Polymere | 10 Minuten |

| Volumen des Behälters | 20 l |

| Monatlicher Zeitaufwand für die Wartung | Ungefähr 15 Stunden (prozessabhängig) |

| Servicepersonal | 1 Person/Schicht |

|---|---|

| Anforderungen an die Produktionsstätten | Ungefähr 100 m² (10×10 m) |

| Deckenhöhe mindestens 4 m | |

| Raum mit geringer Staubbildung erforderlich | |

| Weitere besondere Anforderungen | Geeignete Abluftverarbeitung |

| Trockene Druckluft | |

| Inertgas | |

| Anforderungen an die Lüftung | Üblichlicherweise 2500 m³/h für eine Fertigungsstraße mit einer Elektrospinneinheit exkl. periphere Anbauten |

Umgebungsanforderungen für Fertigungsstraßen NS 8S1600U und NS 4S1000U

NS 3S500U - Einrichtung für Forschung und Kleinvolumenproduktion

Die elektrostatische Elektrospinnmaschine NS 3S500U ist ein vielseitiges Werkzeug für die Forschung und Entwicklung von Nanofaserprodukten, sowie für die Kleinserienproduktion. Es kombiniert die Eigenschaften eines High‑End-Laborgeräts mit den Möglichkeiten der industriellen Produktion.

Flexibilität der verwendeten Polymere und Materialkombination

Das NS 3S500U kann ein breites Spektrum von Polymeren zum Elektrospinnen erweichen, einschließlich hochviskoser Polymerlösungen. Diese können dann mit vielen Arten von Trägermaterialien versponnen werden werden, darunter Zellulose, synthetische Materialien oder Glasfasern.

Die nadelfreie Nanospider™-Technologie ermöglicht eine einfache Prozessoptimierung. Die meisten Prozessparameter können über einen Touchscreen eingestellt werden.

Qualität und Sicherheit

- Hergestellt aus FDA-zertifizierten Materialien

- Erfüllt alle Anforderungen der CE-Norm

- Sicherheitsschlösser an Türen

- Sicherheitsschalter

- Integriertes Umwickeln des Unterlegwerkstoffes

Funktion und empfohlene Ausnutzung von NS 3S500U

Das Gerät ist mit einer Peristaltikpumpe für die Möglichkeit der kontinuierlichen Befüllung mit ständiger Durchmischung der Lösung ausgestattet. Dies gewährleistet eine automatisierte Betriebsweise und macht die Anlage auch für die Kleinserienproduktion von nanofaserigen Materialien geeignet.

- Die schnellste Umstellung auf industrielle Produktion

- Das hergestellte Material hat eine hohe Leistung/Ausbeute und Gleichmäßigkeit im Vergleich zu Nadeltechnologien

- 500 mm breite Nanofaserschicht

- Ermöglicht die Kontrolle aller Prozessparameter (Spannung, Substratgeschwindigkeit, Größe der Matrize, Geschwindigkeit des Beschichtungskopfes, Abstand des Fadens vom Substrat usw.)

- Dauerbetrieb bis zu 8 Stunden (je nach Polymerlösung und Geräteeinstellung)

Erweiterte Forschungs- und Produktionskapazitäten dank zusätzlicher Arten von Elektroden

Zusätzlich zur standardmäßigen Drahtelektrode ist jede NS 3S500U-Maschine mit zwei zusätzlichen Arten von Sammelelektroden ausgestattet - einer rotierenden Elektrode und einem endlosen Band. Diese können je nach Bedarf variabel gewechselt werden und erweitern signifikant die Arbeitsmöglichkeiten an der NS 3S500U-Maschine.

Rotationselektrode

Die Rotationselektrode ermöglicht die Erweiterung der Nutzung der Maschine NS 3S500U. Die Kollektordrahtelektrode wird durch eine zylindrische Elektrode ersetzt. Dank des eingebauten Antriebs können die einzelnen Kollektoren bis zu einer Geschwindigkeit von 2000 U/min gedreht werden, wodurch je nach Durchmesser des Busses eine Umfangsgeschwindigkeit von bis zu 10 m/s erreicht wird. Diese Art von Kollektorelektrode empfiehlt sich für die Präparation von Proben mit orientierten Fasern oder Materialien, die aus sich überlagernden Nanofaserschichten bestehen.

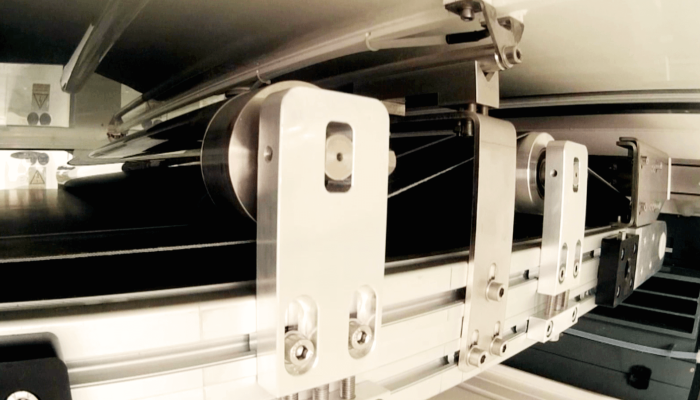

Endlosband

Das Endlosband als Kollektorelelektrode ermöglicht die Einweichung von Trägermaterialien mit einem höheren Volumenwiderstand (1010 – 1016 Ohm), die mit einer normalen Kollektordrahtelektrode nicht verwendet werden können. Die Trägermaterialschicht ist elektrostatisch mit dem Band verbunden, was die mechanische Unterstützung des Untergrundmaterials erheblich verbessert. Dank des Elektromotors bewegt sich das Band mit der gleichen Geschwindigkeit wie das Trägermaterial, und es werden keine unerwünschten Belastungen darauf ausgeübt. Darüber hinaus kann das Standardband durch eine PTFE-Version ersetzt werden, die ohne Trägermaterial betrieben und dank des Antriebs für die Direktbeschichtung verwendet werden kann.

Technische Parameter NS 3S500U

| Stationäres Elektrodensystem | |

|---|---|

| Anzahl der Spinnelektroden | 3 |

| Breite der Spinnelektrode | 500 mm |

| Integriertes Abwickeln/Aufrollen des Trägermaterials in eine Richtung | |

| Spannung beim Elektrospinnen | 0‑100 kV |

| Abwicklungsgeschwindigkeit | 5‑5000 mm/min. |

| Abstand der Elektrode zur Unterlage | 120‑240 mm |

| Effektive Breite der Nanofaserschicht | 300‑500 mm |

| Ununterbrochenes Pumpen der Lösung (hängt von der Polymer-/Lösungsmittellösung ab) | bis zu 8 Stunden |

| Betriebszeit im Chargenbetrieb (abhängig von Polymer/Lösungsmittel-Lösung) | bis zu 60 Minuten |

| Stromverbrauch | |

| Leistungsaufnahme (im Falle des Anschlusses einer externen Aufwicklung bis 5,4 kW) | bis 1,4 kW |

| Abmessungen | |

| Höhe | 2250 mm |

| Breite der Spinnelektrode | 1640 mm |

| Länge | 1470 mm |

| Gewicht | 510 kg |

Angeführte Abmessungen sind ohne Aufbauten im Umfeld, aber einschl. Alu-Zusatzrahmen

| Zubehör | ||

|---|---|---|

| Behälter für Lösung | ||

| Produktionsbetriebsart | Behältertyp | Volumen |

| Kontinuierliches Abpumpen | Peristaltisch | 1 000 ml |

| Chargenproduktion | Standard | 50 ml x 2 |

| Chargenproduktion | Klein | 10 ml x 3 |

| Optionale Niederschlagselektrode | ||

| Rotierende Elektrode | Endlosband | |

| U/min: bis zu 2000 | Geschwindigkeit: 5-5000 mm/min | |

| Zylindrische Kollektoren | Kollektoren: PU, PTFE | |

| Umfangsgeschwindigkeit: bis zu 10 m/s | ||

| Zusätzlicher Aluminiumrahmen für eine einfache Probenentnahme | ||

| Integriertes Feuerlöschsystem | ||

| Optionale Aufbauten | ||

| Klimatisierungsgerät (NS AC 150) | ||

| Externes Abwickeln und Aufwickeln des Trägermaterials | ||

| Durchlässigkeit | Hängt vom Polymer, Substrat, Prozess und Faserdurchmesser ab. |

|---|---|

| Effektive Breite der Nanofaserschicht | 300‑500 mm |

| Arbeitstemperatur | 20‑30 ºC |

| Arbeitsfeuchte | 20‑40 % rF |

| Luftstrom | 30‑250 m3/Stunde |

| Servicepersonal | 1 Person |

|---|---|

| Produktionsbereiche (beim Anschluss der externen Aufwicklung 4×6 m) | 4×4 m |

| Erforderlicher Anschluss der Absauglüftung | |

| Stromversorgung (für Netze aller Länder angepasst) | 230 V |

| Stromversorgung (durch externe Wicklung) | 3×400 V |

| Entlüftung der Abluft | 250 m³/Stunde |

| Druckluft (nur für externe Aufwicklung) | 5 bar |

| Geeignete Abluftreinigung erforderlich | |

| Zuluftanschluss für optionales AC-Gerät | |

| Anschluss des Feuerlöschsystems | |

| Äußere Erdung | |

| Technische Grundstruktur | |

|---|---|

| Max. Rollenbreite der Trägerrolle | 550 mm |

| Max. Rollendurchmesser (mit äußerer Wicklung 500 mm) | 400 mm |

| Mögliche Trägermaterialien | Zellulose, Synthetik, Glaslaminat, Folie |

| Polymere | |

| Vielseitige Ausrüstung für lösliche Polymere | |

| Parameter der Fasern | |

| Einstellbare Faserdurchmesser | ca. 80‑700 nm |

| Abweichung des Faserdurchmessers | typisch +/- 30 % |

| Homogenität des Querprofils und der Wicklungsrichtung | typisch +/- 5 % |

| Alle Faserparameter hängen vom Polymer, der Unterlage und dem Prozess ab. | |

Optionale Peripheriegeräte für NS 3S500U

Setzen Sie sich mit uns in Verbindung